Denne artikkelen gir deg en omfattende introduksjon til krav til bakeprosess for PCB-kretskort og energisparende anbefalinger.Med den stadig mer alvorlige globale energikrisen og styrkingen av miljøregelverket, har PCB-produsenter stilt høyere krav til energisparende utstyrsnivå.Baking er en viktig prosess i PCB-produksjonsprosessen.Hyppige applikasjoner bruker store mengder strøm.Derfor har oppgradering av bakeutstyr for å forbedre energisparing blitt en av måtene for PCB-kortprodusenter å spare energi og redusere kostnadene.

Bakeprosessen går nesten gjennom hele prosessen med produksjon av PCB-kretskort.Følgende vil introdusere deg til bakeprosesskravene for PCB-kretskortproduksjon.

1. Prosesstrinnene som kreves for baking av PBC-plater

1. Laminering, eksponering og bruning i produksjonen av innvendige paneler krever innføring i tørkerommet for baking.

2. Måling, kanting og sliping etter laminering er nødvendig for å fjerne fuktighet, løsemidler og indre stress, stabilisere strukturen og forbedre vedheft, og krever bakebehandling.

3. Det primære kobberet etter boring må bakes for å fremme stabiliteten til galvaniseringsprosessen.

4. Forbehandling, laminering, eksponering og utvikling i produksjon av ytre lag krever alle bakevarme for å drive kjemiske reaksjoner for å forbedre materialytelsen og prosesseringseffektene.

5. Utskrift, forbaking, eksponering og fremkalling før loddemaske krever baking for å sikre stabilitet og vedheft til loddemaskematerialet.

6. Sylting og utskrift før tekstutskrift krever baking for å fremme kjemisk reaksjon og materialstabilitet.

7. Baking etter overflatebehandling av OSP er avgjørende for stabilitet og vedheft til OSP-materialer.

8. Det må bakes før støping for å sikre tørrheten av materialet, forbedre vedheften med andre materialer og sikre støpeeffekten.

9. Før den flyvende sondetesten, for å unngå falske positiver og feilvurderinger forårsaket av påvirkning av fuktighet, er det også nødvendig med bakebehandling.

10. Bakebehandling før FQC-inspeksjon er for å forhindre at fuktighet på overflaten eller inne i PCB-kortet gjør testresultatene unøyaktige.

2. Bakeprosessen er generelt delt inn i to stadier: høytemperaturbaking og lavtemperaturbaking:

1. Steketemperatur ved høy temperatur kontrolleres vanligvis til rundt 110 grader°C, og varigheten er ca. 1,5-4 timer;

2. Steketemperatur ved lav temperatur kontrolleres vanligvis til rundt 70 grader°C, og varigheten er så lang som 3-16 timer.

3. Under PCB-kretskortets bakeprosess må følgende bake- og tørkeutstyr brukes:

Vertikal, energisparende tunnelovn, helautomatisk syklusløftende bakeproduksjonslinje, infrarød tunnelovn og annet ovnsutstyr med trykt PCB-kretskort.

Ulike former for PCB-ovnsutstyr brukes til ulike bakebehov, for eksempel: PCB-platehullplugging, loddemaske-skjermtrykkbaking, som krever automatiserte operasjoner med store volum.Energibesparende tunnelovner brukes ofte for å spare mye arbeidskraft og materialressurser samtidig som de oppnår høy effektivitet.Effektiv bakedrift, høy termisk effektivitet og energiutnyttelsesgrad, økonomisk og miljøvennlig, er mye brukt i kretskortindustrien for loddemaske-forbaking og tekst-etterbaking av PCB-kort;for det andre er det mer brukt til baking og tørking av PCB-platefuktighet og indre stress.Det er en vertikal varmluftsirkulasjonsovn med lavere utstyrskostnader, lite fotavtrykk og egnet for flerlags fleksibel baking.

4. Bakeløsninger for PCB-kretskort, anbefalinger om ovnsutstyr:

For å oppsummere er det en uunngåelig trend at PCB-kretskortprodusenter har høyere og høyere krav til energibesparende utstyrsnivåer.Det er en svært viktig retning for å forbedre energisparenivåene, spare kostnader og forbedre produksjonseffektiviteten gjennom å oppgradere eller erstatte bakeprosessutstyr.Energibesparende tunnelovner har fordelene med energisparing, miljøvern og høy effektivitet, og er for tiden mye brukt.For det andre har varmluftssirkulasjonsovner unike fordeler i high-end PCB-plater som krever høypresisjon og renslighetsbaking, for eksempel IC-bæreplater.I tillegg har de også infrarøde stråler.Tunnelovner og annet ovnsutstyr er i dag relativt modne tørke- og herdeløsninger.

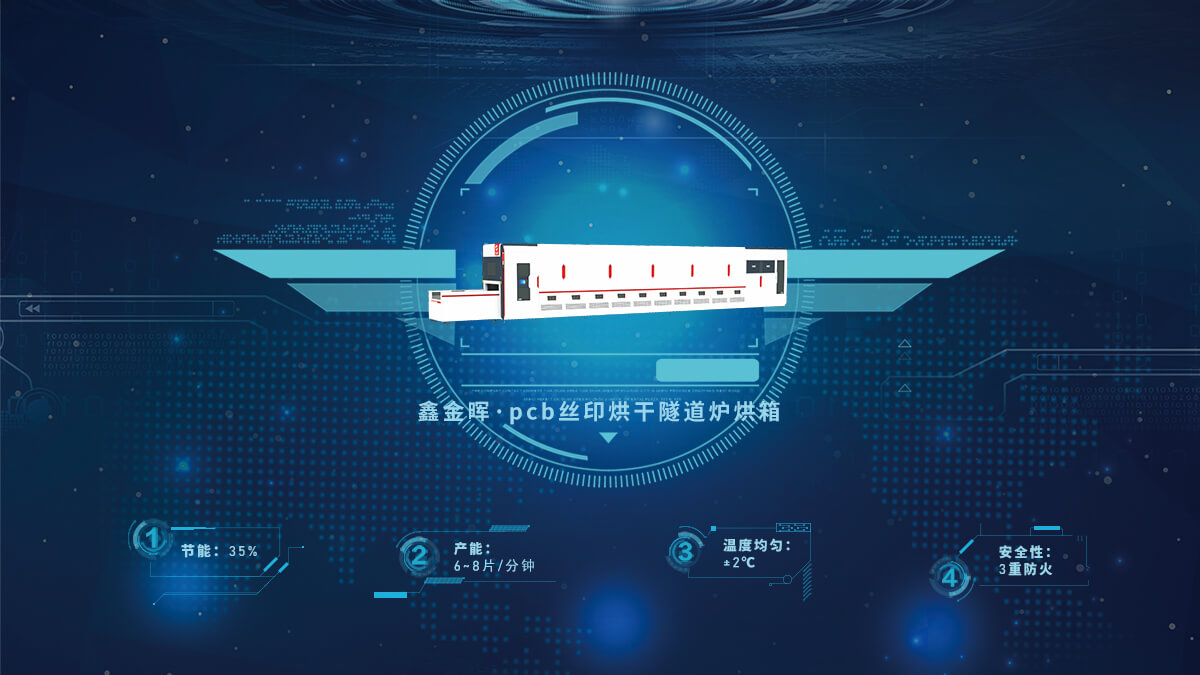

Som en leder innen energisparing, innoverer Xinjinhui kontinuerlig og gjennomfører effektivitetsrevolusjon.I 2013 lanserte selskapet den første generasjons PCB-tekst etter-baking tunnel-type silketrykkovn tunnelovn, som forbedret energisparende ytelse med 20 % sammenlignet med tradisjonelt utstyr.I 2018 lanserte selskapet ytterligere andre generasjons PCB-tekst-tunnelovn for etterbaking, som oppnådde en sprangoppgradering på 35 % i energisparing sammenlignet med første generasjon.I 2023, med vellykket forskning og utvikling av en rekke oppfinnelsespatenter og innovative teknologier, har selskapets energisparenivå økt med opptil 55 % sammenlignet med første generasjon, og har blitt favorisert av mange topp 100 selskaper i PCB industri, inkludert Jingwang Electronics.Disse selskapene har blitt invitert av Xin Jinhui til å besøke og kommunisere med fabrikkens testpaneler.I fremtiden vil Xinjinhui også lansere mer høyteknologisk utstyr.Følg med, og du er også velkommen til å ringe oss for konsultasjon og avtale et besøk for ansikt-til-ansikt kommunikasjon.

Innleggstid: Mar-11-2024